Im Zeitalter der E-Mobilität gewinnt der batterieelektrische Antrieb auf unseren Straßen zunehmend an Bedeutung und nahezu alle namhaften Autohersteller bieten hybride oder vollelektrische Fahrzeuge an. Und viele neue Anbieter für batterieelektrische Fahrzeuge treten im Markt auf.

Die Batterie spielt dabei die zentrale Rolle in der Elektromobilität aber auch in stationären Applikationen und erfordert besondere Qualitätsstandards.

Dichtigkeitsprüfung in der Batterie-Technologie

Die Lithium-Ionen-Batterie ist das Kraftpaket hinter der Elektromobilität und bildet somit nicht nur das Herzstück des Antriebs bei batteriebetriebenen Elektrofahrzeugen (BEV) und Plug-in-Hybriden (PHEV), sondern ist auch integraler Bestandteil von Brennstoffzellenfahrzeugen. Die Pufferbatterie speichert die elektrische Energie aus der Brennstoffzelle und versorgt damit den Elektromotor. Somit ist die Batterie auch beim Brennstoffzellen-Elektrofahrzeug (FCEV) von großer Bedeutung.

Batteriezellen, -module und -packs müssen höchste Anforderungen in Bezug auf Qualität, Sicherheit, Zuverlässigkeit und Langlebigkeit erfüllen. Die Dichtigkeit dieser Komponenten spielt hierbei eine entscheidende Rolle für die Qualität. Genau hier kommt unsere innovative Dichtheitsprüfung ins Spiel. Unsere Dichtigkeitsprüfsysteme stellen sicher, dass auch die kleinste Leckagen sowohl in Batteriezellen, Batteriezellgehäusen und -deckeln als auch in der End-of-Line-Prüfung der vollständig befüllten und versiegelten Batteriezelle erkannt werden. Zudem werden Batteriemodule, Batteriegehäuse und des Komponenten des Thermomanagements auf Dichtheit geprüft, um eine maximale Sicherheit, Langlebigkeit und Leistungsfähigkeit zu garantieren.

Unabhängig von der Form der Batteriezelle – sei es prismatisch, rund oder als Pouch-Zelle – ist eine Dichtheitsprüfung unerlässlich, um die geforderten Qualitätsstandards zu erfüllen. Dies gilt nicht nur für Batterien für die Elektromobilität, sondern generell für sämtliche Batterietypen sowie Anwendungen, die auf leistungsstarke Batterien angewiesen sind.

Verschiedene Methoden der Dichtheitsprüfung stehen zur Verfügung, wie etwa die Helium-Vakuum-Dichtheitsprüfung für Batteriezellen oder Kühleinheiten und Komponenten des Thermomanagements. Weitergehend kann die Dichtigkeit von Batteriegehäusen (Batteriepacks) mittels vollautomatischem Helium-Schnüffeltest überprüft werden.

Im Fertigungsprozess kann eine mit Elektrolyt gefüllte und final abgedichtete Batteriezelle nicht mehr mittels Helium-Vakuum-Verfahren auf Dichtigkeit geprüft werden. Dieses Risiko wird durch eine Endkontrolle (EOL = End-of-Line-Prüfung) auf ein Minimum reduziert. Hierbei wird die Batteriezelle in einer Vakuumkammer auf Dichtigkeit überprüft, ohne Helium, sondern durch die Detektion von austretendem Lösungsmittel bei einem möglichen Leck in der Batteriezelle.

Anwendungsbeispiele:

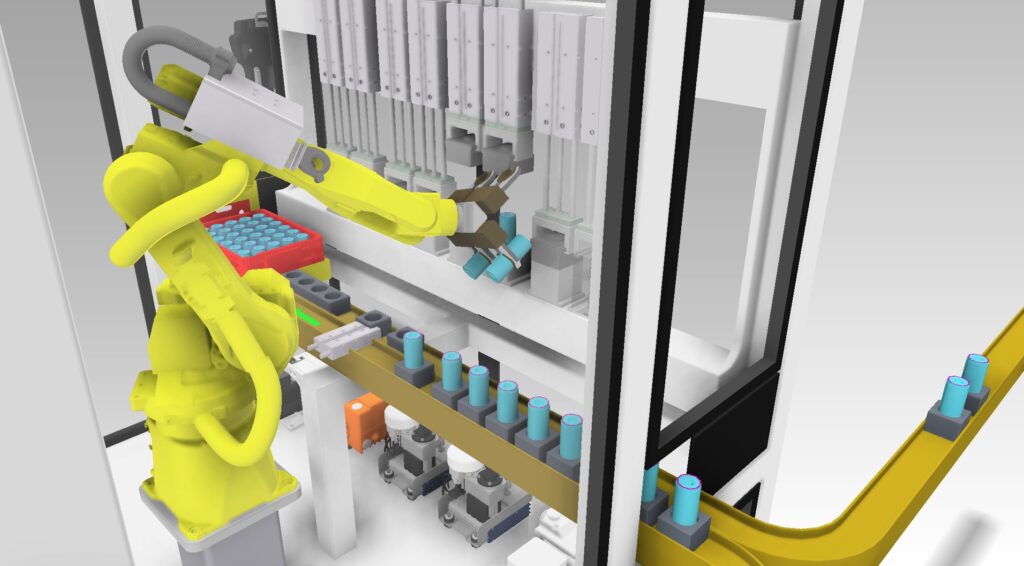

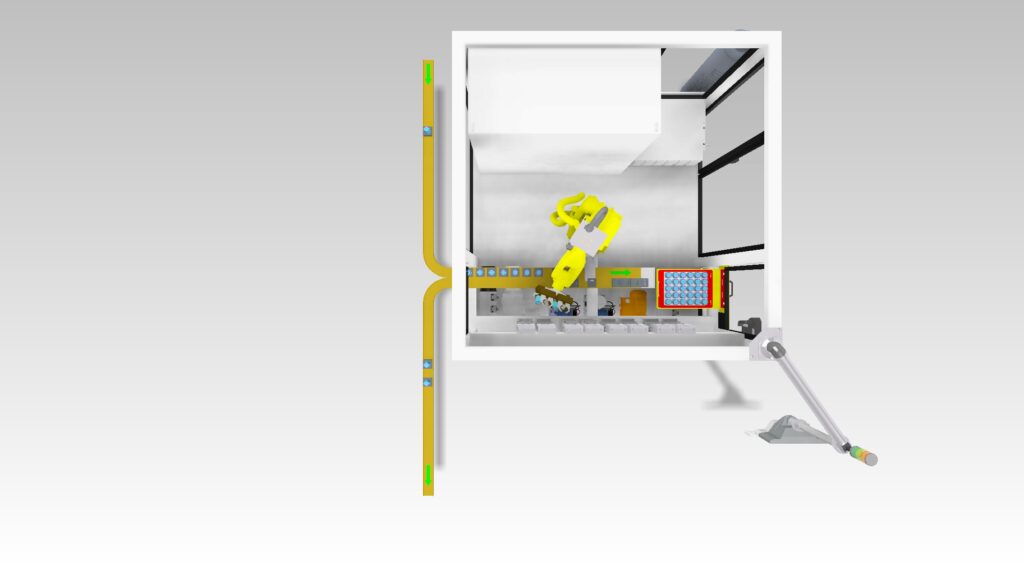

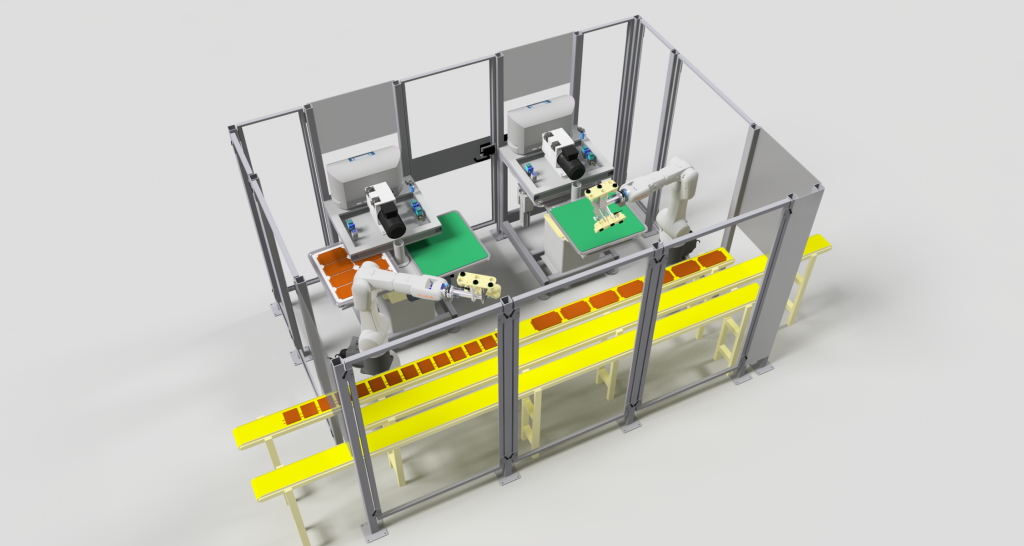

- Vollautomatische Helium-Vakuum-Dichtheitsprüfung von assemblierten Batteriezellen

- Vollautomatische und semi-automatische Helium-Vakuum-Dichtheitsprüfung von Batteriezellkomponenten

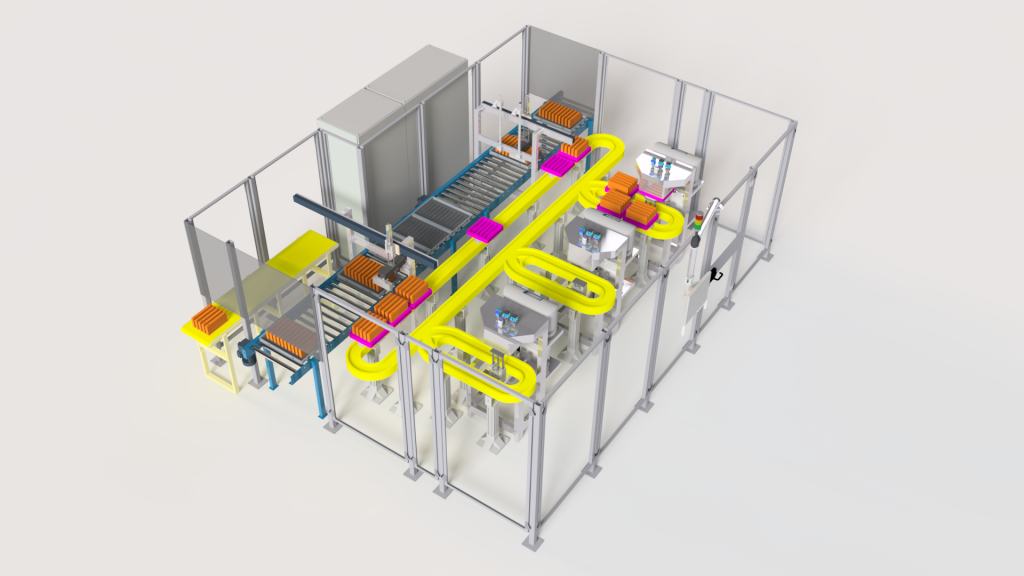

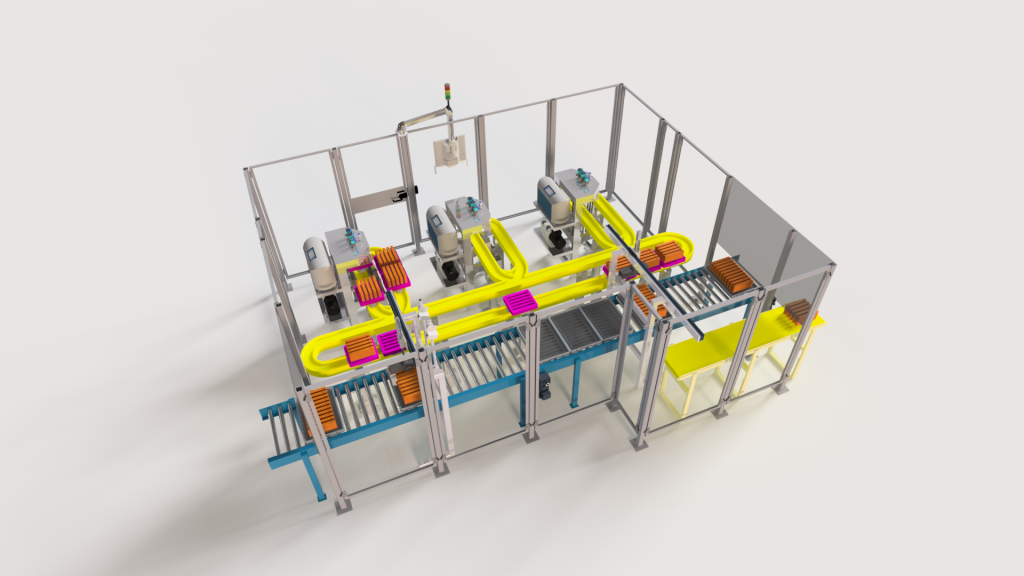

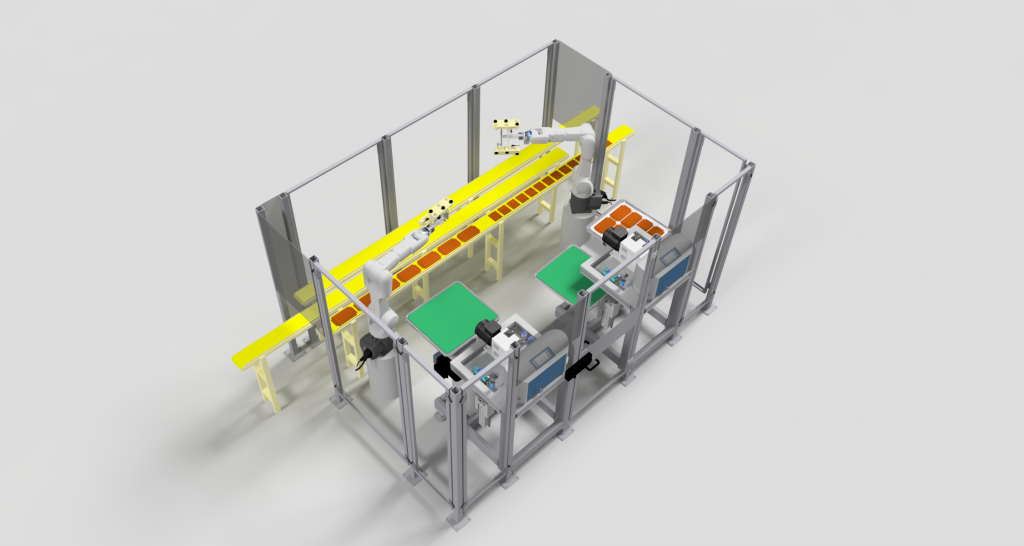

- Vollautomatisches Helium-Schnüffeln von Batteriegehäusen

- Werker-unabhängige und vollautomatische Gasblasen-Detektion im Wasserbad mittels Ultraschall von Batteriegehäusen

- Helium-Prüfung von Kühlelement des Thermomanagements

Anwendungsbeispiel: End-of-Line-Dichtheitsprüfung der Batteriezelle

- Detektion der gängigsten Lösungsmittel: DMC, DEC, EMC und PP

- Kleinste nachweisbare Leckrate = 1 ⋅ 10-6 mbar ⋅ l/s (Helium-Äquivalenz)

- Kurze Zykluszeiten

- Vollautomatisierte Prozesslösungen

- Nachverfolgbare und zuverlässige Testergebnisse

- Hohe Sicherheit, Zuverlässigkeit und Lebensdauer der Batteriezelle