Zuverlässig Leckagen mit der Helium-Dichtheitsprüfung detektieren und lokalisieren

Erstmals wurden Helium-Dichtheitsprüfanlagen 1942 im Rahmen des sogenannten Manhattan-Projektes eingesetzt. Das war die Geburtsstunde des Helium-Dichtheitsprüfung. Heutzutage gehören Helium-Leckagetester zu den etablierten und genauesten Verfahren der Dichtheitsprüfung in der Serienproduktion und im Labor. Neben dem Helium-Leckagetest im Vakuum, die ein Hochvakuum im Massenspektrometer erfordert, wird mittlerweile auch die Helium-Dichtheitsprüfung unter Atmosphäre mittels Helium-Sensoren eingesetzt.

| Helium-Dichtigkeitsprüfung im Vakuum | |

|---|---|

| Nachweisgrenze Massenspektrometer: | 10–12 mbar ⋅ l/s |

| Arbeitsbereich Dichtheitsprüfanlage: | 10−3 – 10−7 mbar ⋅ l/s |

| Helium-Dichtigkeitsprüfung unter Atmosphäre | |

|---|---|

| Nachweisgrenze des Helium-Sensors: | 10–6 mbar ⋅ l/s |

| Arbeitsbereich Dichtheitsprüfanlage: | 10−2 – 10−4 mbar ⋅ l/s |

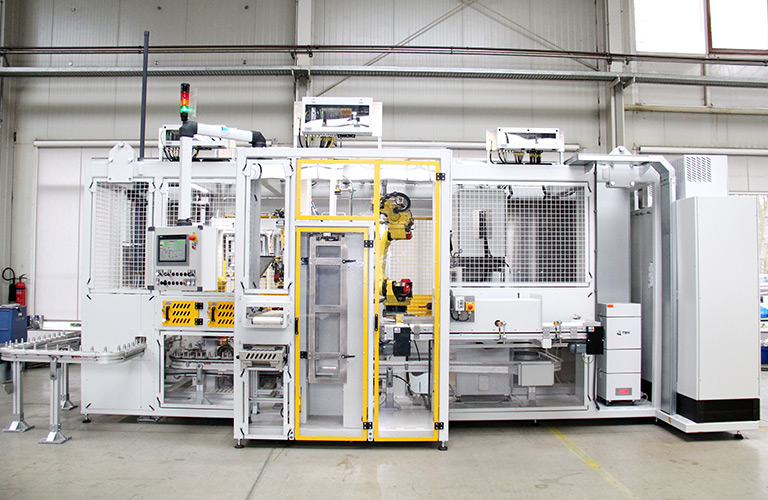

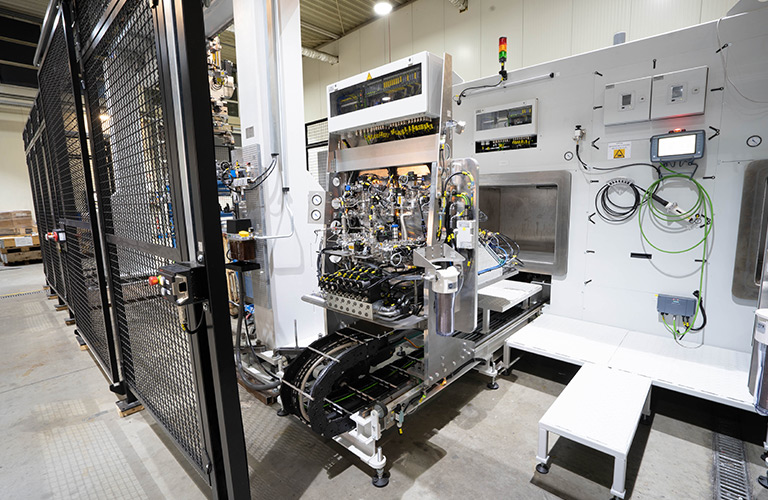

Beide Dichtheitsprüfungen können vollständig automatisiert werden. Eine automatisierte Dichtheitsprüfanlage kann entweder mittels Roboter-Handling vollständig automatisiert werden oder das Teilehandling wird durch den Werker manuell bewerkstelligt. In beiden Fällen läuft die Dichtheitsprüfung immer automatisiert ab.

Ihre Vorteile auf einen Blick:

- Objektive Dichtheitsprüfung im Vakuum und unter Atmosphäre

- Schnelle und zuverlässige Leckagedetektion

- Unabhängig von äußeren Einflussfaktoren

- Einzel- oder Mehrkammerprüfanlage

- Vollautomatisierte Anlage

- Keine Teiletrocknung erforderlich

- Heliumrückgewinnungsanlage (optional)

- Artikelaufnahme für andere Produktvarianten (auf Anfrage)

- Taktzeitreduzierung durch zusätzliche Prüfkammer (optional)

Anwendungsgebiete

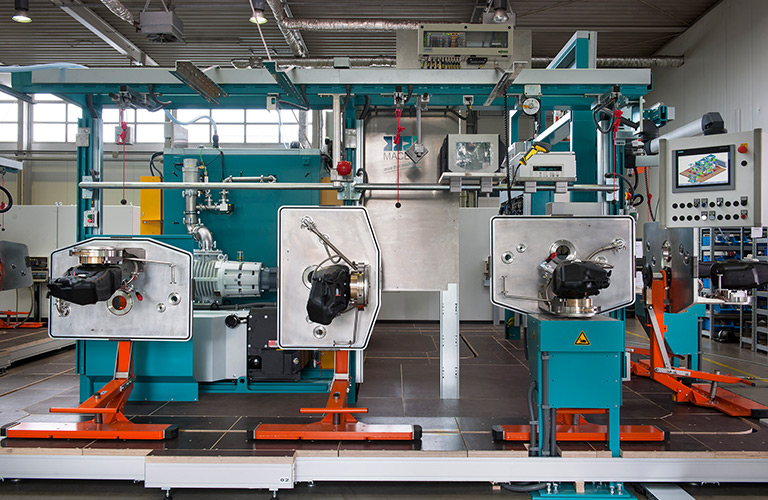

Wesentlicher Bestandteil von Brennstoffzellen sind die Bipolarplatten. Deren Dichtigkeit ist für das Funktionieren der Brennstoffzelle von großer Bedeutung.

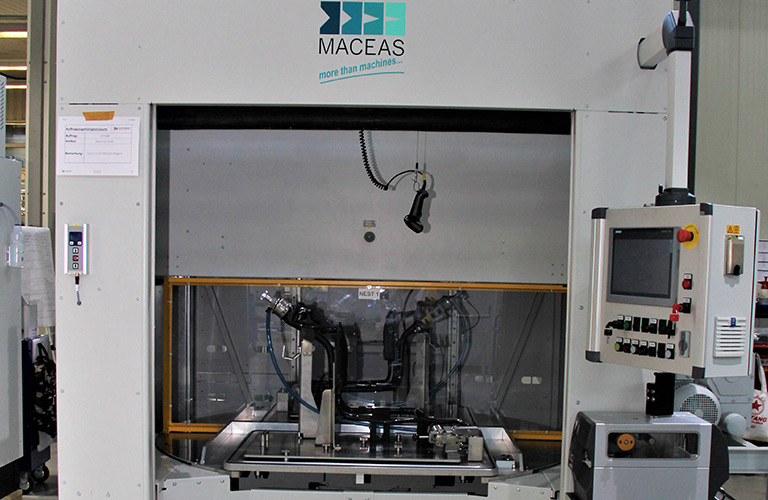

Der von uns entwickelte Helium-Lecktester ist in der Lage mit entsprechenden Prüfwerkzeugen sowohl die sogenannten Einfachplatten oder Single Plates, wie auch die Bipolarplatten zu prüfen.

Jetzt informieren!

Weitere Informationen zur Helium-Dichtheitsprüfung

Helium-Dichtheitsprüfung

Es gibt zwei verschiedenen Verfahren bei der Helium-Dichtheitsprüfung. Zum Einen die Helium-Dichtheitsprüfung unter Vakuum und zum Anderen die Helium-Dichtheitsprüfung in Atmosphäre. Während die Detektion des aus dem Leck ausströmenden Heliumgases mit einem Massenspektrometer in jedem Fall ein Hochvakuum im Massenspektrometer erfordert (p < 10-4mbar), stehen inzwischen auch Heliumsensoren zur Verfügung, die kein Vakuum mehr erfordern. Allerdings können mit dem Massenspektrometer noch weit geringere Mengen Helium nachgewiesen werden als dies mit anderen Sensoren der Fall ist.

Helium-Dichtheitsprüfung unter Vakuum

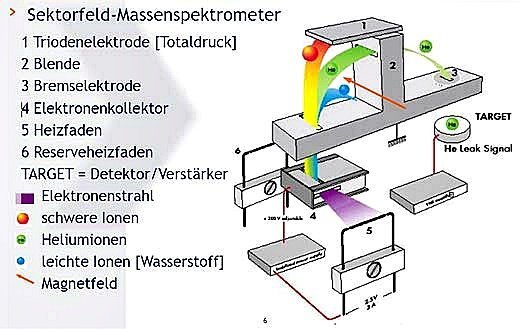

Bei diesem Verfahren ist als Sensor ein Massenspektrometer notwendig. Die Heliumatome werden mit Hilfe eines Elektronenstrahls ionisiert. Die nun

elektrisch geladenen Teilchen werden in einem Magnetfeld auf eine Kreisbahn gelenkt. Dabei hängt der Radius der Kreisbahn von der Masse der Teilchen ab. Durch den Schlitz in der Blende gelangen nur Teilchen einer bestimmten Masse. Diese erzeugen dann einen elektrischen Strom am Detektor.

Messprinzip – Prüfanlage/-vorrichtung

Vakuum-Prüfkammer und Prüfteil werden evakuiert. Dann wird das Prüfteil mit Helium oder einem He-Gemisch beaufschlagt. Durch das vorher vorhandene Vakuum im Prüfteil wird eine gleichmäßige Verteilung des Prüfgases erreicht. Nach dem Erreichen eines bestimmten Vakuum in der Prüfkammer wird das Massenspektrometer zugeschaltet und die Messung durchgeführt. Mit einer Schnüffelsonde kann die Leckage evtl. anschließend bei Atmosphäre lokalisiert werden. Da mit der Schnüffelsonde nur gröbere Leckagen detektiert werden können, kann es durchaus vorkommen, dass keine Leckage gefunden wird. Eine Alternative zur Leck Lokalisierung stellt die Nachprüfung im Wasserbad dar.

Helium-Dichtheitsprüfung unter Atmosphäre

Messprinzip – WiseTM-Sensor

Mit Hilfe eines wartungsfreien Helium Sensors (z.B. T-GuardTM) kann auch bei Atmosphärendruck eine ansteigende Heliumkonzentration in einer Prüfkammer gemessen werden. Der eigentliche Sensor besteht aus einer nur für Helium durchlässigen Quarz-Membran und einer permanent evakuierten Glasröhre (vgl. Röhrenfernseher), sowie einem Anodenring und einer Kathodenplatte. Bei einer Konzentration von 5ppm Helium fließt ein Strom von 2-10-10A.

Messprinzip – Prüfanlage/-vorrichtung

Mit Hilfe von Ventilatoren oder einer Umwälzung wird im Falle eines Lecks (Helium strömt in die Kammer) eine möglichst homogene Verteilung in der Kammer erzeugt. Dies ist erforderlich, da sonst Lecks an unterschiedlichen Stellen sehr unterschiedliche Messwerte ergeben würden.