Forschung ist das grundsätzliche Streben nach und der Erwerb von neuen Kenntnissen. Entwicklung ist im nächsten Schritt die erstmalige Konkretisierung und praktische Umsetzung.

Forschung & Entwicklung ist der Grundbaustein vieler mittelständischer Firmen im Maschinenbau. Das Fundament der Maschinenbaubranche basiert auf dem einzigartigen Knowhow, entstanden durch Forschung und Entwicklung.

Die Forschung & Entwicklung neuer Produkte und Anwendungen hat bei der Worthmann Maschinenbau GmbH und MACEAS seit jeher einen hohen Stellenwert. Bereits Ende der 1990er Jahre haben wir mit der Ultraschall-Gasblasen-Detektion im Wasserbad neue Maßstäbe in der Dichtheitsprüftechnik von Kraftstoffbehältern gesetzt. Die automatisierte und werkerunabhängige Dichtigkeitsprüfung von Kraftstoffbehältern mit Hilfe der Ultraschalltechnologie wurde zur Standardvorgehensweise in der Qualitätssicherung aller namhaften OEMs und Tier 1-Zulieferer im automobilen Umfeld.

In den darauffolgenden knapp zwei Jahrzehnten gab es eine Vielzahl von Neuentwicklungen und Forschungsprojekten. Im Jahr 2009 wurde die erste Helium-Vakuum-Dichtigkeitsprüfanlage entwickelt und gebaut, um die gestiegenen Anforderungen an Leckraten und Taktzeiten realisieren zu können. Das starke Wachstum im Bereich der erneuerbaren Energien, primär der Windenergie in den 2000er und 2010er Jahren trieb uns ebenfalls um, hin zu vollautomatisierten Produktionsanlagen für Windkraft-Rotorblättern.

Im Zuge der Energie- und Verkehrswende beschäftigen wir uns heute mit den Themenbereichen Wasserstoff-Technologie und Batterie-Anwendungen. Dabei geht es unter anderem um die Dichtheitsprüfung von Bipolarplatten der Brennstoffzelle, kryogene Wasserstoffbehälter und die End-of-Line-Dichtigkeitsprüfung von Batteriezellen.

Im Folgenden stellen wir unsere aktuellen Forschungs- und Entwicklungsprojekte vor.

Unsere Zielsetzung:

- Zukunftsfähige und nachhaltige Produkte

- Kundennutzen als Priorität

- Schutz der Umwelt und unseres Klimas

- Stetige Weiterentwicklung des Unternehmens

- Erschließung neuer Geschäftsfelder

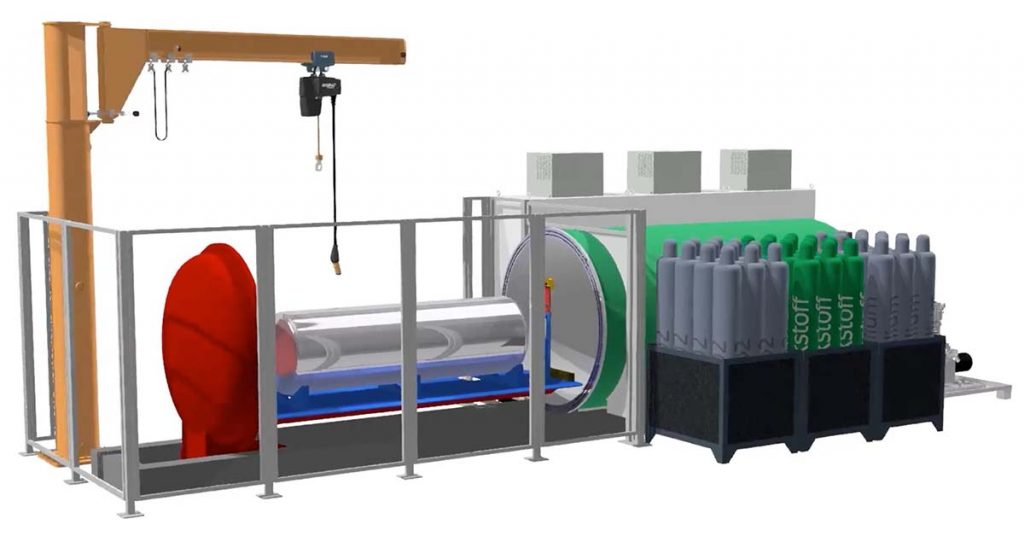

Mit der von uns entwickelten Prüfvorrichtung für Kryogentanks lassen sich Behälter auf Dichtheit prüfen, aber auch Versuche fahren, in denen das Evakuierverhalten getestet werden kann.

Besuchen Sie unsere Microsite, um weitere Informationen über die von uns entwickelte Anlage zu erhalten.

Jetzt informieren!

Ultraschallfehleranalyse zur Frühdetektion in Leistungstransformatoren

In diesem von der Europäischen Union und dem Bundesland Niedersachen geförderten Projekt soll ein Transformator-Ultraschallfehleranalysesystem entwickelt werden.

Leistungstransformatoren werden primär für die Energieübertragung in den elektrischen Versorgungsnetzen eingesetzt. Hierzu werden häufig ölgefüllte Transformatoren verwendet. Einsatzorte können Umspannwerke oder auch Windenergieanlagen sowie Netz-Übergabestationen sein.

Aufgrund der sicherzustellenden hohen Verfügbarkeit der im Netz befindlichen Leistungstransformatoren und den damit verbundenen hohen Anforderungen an die Ausfallsicherheit, kommt es zum Einsatz verschiedener Frühwarnsysteme, sowie Sicherheits- und Schutztechniken, wie zum Beispiel den Buchholz-Relais oder der Ölanalyse. Allen Verfahren ist gemein, dass sie auf ein verstärktes Ausgasen des Transformators angewiesen sind, dieser komplett außer Betrieb gesetzt werden muss oder es bereits merklichen Einfluss auf dessen Funktionalität gibt.

Eine Fehlerfrüherkennung, zum Beispiel über eine Gas-in-Ölanalyse (Gaschromatografie), ist nach heutigem Stand der Technik sehr aufwendig, kostenintensiv und erfordert besonderes Expertenwissen. Eine Lokalisierung des Fehlers ist mit diesem Verfahren nicht möglich.

Das Ultraschallfehleranalysesystem bietet die Möglichkeit Leistungstransformatoren standardisiert und kosteneffizient mit einem Fehlerfrüherkennungsschutz auszustatten. Durch den flächendeckenden Einsatz eines solchen Früherkennungsverfahrens können Beeinträchtigungen und somit mögliche Ausfälle bereits im Anfangsstadium erkannt werden. Ein planmäßiger Austausch oder eine entsprechende Wartung der Transformatoren ist somit keine Herausforderung mehr.

Des Weiteren ist neben dem Frühwarnkriterium und der vereinfachten Wartung auch die kostengünstige und effiziente Verifizierung angehender, neuer Trafo-Serien vor dem Serieneinsatz ein wichtiger Aspekt der Ultraschallfehleranalyse.

Das lernfähige System der Ultraschallfehleranalyse wird mit allen Standardszenarien eines Leistungstransformators angelernt. Zu diesen angelernten Szenarien kann das System in klarer Abgrenzung die Veränderungen innerhalb der Trafo-Topologie erkennen und in absehbarer Zeit entstehende Fehlerfälle definiert ermitteln.

Des Weiteren kommt hinzu, dass die Ultraschallfehleranalyse es als einziges Verfahren ermöglicht einen Fehler auch örtlich zu lokalisieren und es ist zudem deutlich schneller als andere Verfahren. Das bedeutet konkret, dass sich ein Fehler auf einen spezifizierten lokalen Bereich eingrenzen lässt und dass sich umgehend Veränderungen im Ausgasungsverhalten der Isolationsflüssigkeit des Leistungstransformators erkennen lassen.

Die Ultraschallfehleranalyse zur Frühdetektion in Leistungstransformatoren bedient sich dabei eines einfachen Prinzips. In den Transformatoren ist eine entsprechende Isolationsflüssigkeit enthalten und wenn sich nun ein Defekt anbahnt, bilden sich unter anderem Gaseinschlüsse/Gasblasen in der Flüssigkeit. Die Ultraschallsensoren detektieren die Gasblasen innerhalb der Trafo-Topologie und können diese örtlich zuordnen.